Продукция

Самоходная платформа на рельсовом ходу с гидравлическими опорами

Данная платформа предназначена для установки и эксплуатации контейнера с рельсосварочной машиной. Подвижной состав должен соответствовать государственным стандартам и требованиям, предъявляемым к железнодорожному подвижному составу.

Описание

маркер

1. Основное назначение

Данная платформа предназначена для установки и эксплуатации контейнера с рельсосварочной машиной. Подвижной состав должен соответствовать государственным стандартам и требованиям, предъявляемым к железнодорожному подвижному составу.

2. Основные размеры и технические характеристики

| Длина вагона (по осям сцепления) | 16366mm |

| База вагона | 10920mm |

| Длина рамы | 15400mm |

| Максимальная ширина вагона | 3157mm |

| Максимальная высота вагона (с загруженной рельсосварочной машиной) | 3870mm |

| Ширина рамы | 2960mm |

| Высота уровня пола от головки рельса (порожний) | 1216mm |

| Диаметр колес | 840mm |

| Грузоподъемность (рельсосварочная машина) | 25t |

| Условная длина (коэффициент) | 1.5 |

| Коэффициент тары | 0.34 |

| Минимальный радиус проходимой кривой | 150m |

| Скорость при транспортировании в составе поезда | 80km/h |

| Номинальная скорость самоходом | 15km/h |

| Габарит | Соответствует требованиям стандарта GB146.1-1983 «Габарит подвижного состава железных дорог нормальной колеи» |

3. Основная конструкция

Вагон в основном состоит из рамы, двух тележек, ручного тормоза, автосцепного устройства (ударно-тягового прибора), приводного механизма, устройства гидравлических опор (аутригеров), кабины управления и тормозной системы.

3.1 Рама

Рама представляет собой цельносварную стальную конструкцию, состоящую из концевых балок, хребтовой балки, боковых балок, шкворневых балок, большой центральной поперечной балки, а также больших, малых поперечных и вспомогательных балок.

Хребтовая балка : Изготовлена из двух профилей стали H630×200×13×20, имеет рыбовидную форму (переменное сечение). Сварена в коробчатую конструкцию с использованием верхних и нижних накладок толщиной 10 мм.

Боковые балки : Изготовлены из одиночного профиля стали H600×200×11×17 с вырезом под рыбовидную форму.

Оснащение: На раме установлены большая центральная поперечная балка и двутавровые поперечные балки. Между хребтовой и боковыми балками предусмотрены продольные вспомогательные балки. На концевых балках имеются скобы для увязки, на боковых балках — гнезда для стоек и скобы для увязки.

Соединения: Используются верхний пятник из кованой стали диаметром 358 мм, а также передние и задние упоры (подпятники поглощающего аппарата) из литой стали класса C. Соединение передних и задних упоров с хребтовой балкой выполнено с помощью специальных заклепок (ла-заклёпок), соответствующих требованиям документа «Юньчжуан Хоче [2005] № 397».

Настил: Пол рамы покрыт рифленым стальным листом толщиной не менее 6 мм.

3.2 Тележка

Используется тележка со сварной рамой.

Состав: Рама тележки, ведущая колесная пара, колесная пара типа RE2B, скользуны, буксовое рессорное подвешивание, рычажная передача тормоза и подвеска приводного механизма.

Рама тележки: Сварная конструкция коробчатого сечения, состоящая из шкворневой и боковых балок.

Пятник: Используется нижний пятник диаметром 375 мм, внутри которого установлен износостойкий вкладыш из маслонаполненного капролона (нейлона).

Колесные пары и буксы: Установлены компактные двухрядные конические роликовые подшипники типа 353130B (или другие утвержденные Министерством железных дорог), соответствующие требованиям документов «Кэцзи Чжуанхань [2005] № 77» и «Юньчжуан Хоче [2005] № 274», в комплекте с передними крышками и задними уплотнительными кольцами. Используются оси типа RE2 из стали 50 и легкие колеса HEZB из литой стали или HESA из катаной стали с износостойким профилем катания типа LM.

Скользуны: Применены упругие скользуны постоянного контакта типа K4 с резиновыми элементами.

3.3 Автосцепное устройство

Включает в себя:

Автосцепку типа 17 с блокировкой (из стали класса E) или автосцепку нового типа, соответствующую документу «Юньчжуан Хоче [2004] № 215»;

Тяговый хомут кованый типа 17, соответствующий документу «Юньчжуан Хоче [2005] № 78»;

Клин тягового хомута из легированной стали;

Поглощающий аппарат типа MT-2;

Износостойкую планку поддерживающей плиты тягового хомута из маслонаполненного капролона, соответствующую документу «Юньчжуан Хоче [2004] № 371».

3.4 Тормозное оборудование

Используется тормозная система с краном вспомогательного тормоза типа JZ-7 и воздухораспределителем типа 120. Пневматическая тормозная система рассчитана на давление в тормозной магистрали 500 кПа и 600 кПа.

Основные компоненты: Кран вспомогательного тормоза типа JZ-7, воздухораспределитель типа 120, тормозной цилиндр цельнокатаный герметичный диаметром 305 мм (согл. «Юньчжуан Хоче [2006] № 179»), двусторонний авторегулятор выхода штока (зазоров колодок) типа ST2-250, реле давления (реле-клапан), устройство для следования в недействующем состоянии (холодным резервом), армированные тормозные рукава, втулки из аустемперированного чугуна с шаровидным графитом.

Колодки: Композиционные тормозные колодки с высоким коэффициентом трения (согл. «Юньчжуан Хоче [2002] № 11»).

Арматура: Фосфатированные тормозные фитинги и трубопроводы, соответствующие нормативным документам.

Управление: Кран вспомогательного тормоза JZ-7 используется как кран прямодействующего тормоза; кран машиниста (автоматический) отсутствует, торможение осуществляется через кран вспомогательного тормоза.

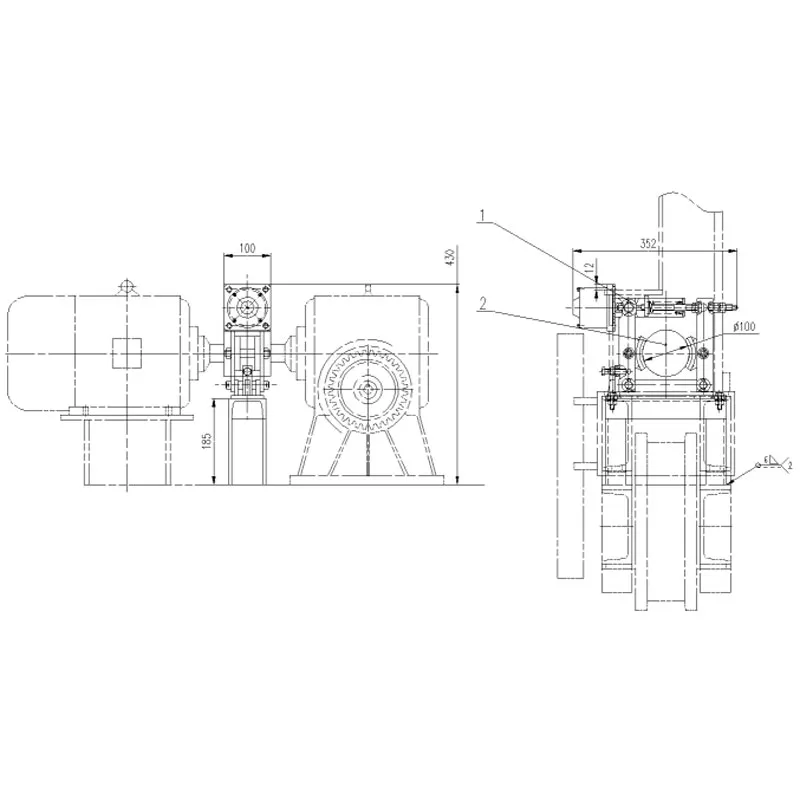

3.5 Приводной механизм

В приводе используется трехступенчатая зубчатая передача и редуктор с опорно-осевой подвеской. Последняя ступень оснащена механизмом отключения (расцепления) передач. В качестве тягового двигателя используется двигатель постоянного тока типа ZQ-32-1.

3.6 Устройство гидравлических опор

По четырем углам рамы платформы предусмотрены монтажные фланцы, на которые устанавливаются 4 аутригера (опорных гидроцилиндра). Используются гидроцилиндры с фланцевым креплением (спецификация Φ110/Φ80 мм, ход 260 мм), оснащенные гидрозамками для фиксации положения.

3.7 Кабина управления

В передней части вагона для сварки рельсов установлена кабина управления. Запуск, остановка и регулирование скорости движения транспортного средства осуществляются из кабины.

3.8 Требования к окраске

3.8.1 На внешние поверхности кузова, тормозного оборудования и вспомогательных компонентов наносится антикоррозийное покрытие на водной основе. Цвет финишного покрытия должен соответствовать стандарту GSB05-1426-2001.

3.8.2 Если не указано иное, сопрягаемые поверхности металлических деталей кузова, не являющиеся парами трения, покрываются антикоррозийной грунтовкой.

3.8.3 Поверхности литых стальных деталей тележки, колесных пар, пятников, автосцепок и тяговых хомутов покрываются алкидной эмалью, за исключением указанных мест. Не подлежат окраске: верхние плоскости направляющих боковых рам, внутренние и внешние поверхности ободьев колес, а также рабочие контактные поверхности пятника и вкладыша пятника.

3.8.4 Остальные требования выполняются в соответствии со стандартом TB/T2879.4 и соответствующими правилами.

3.8.5 Маркировка должна соответствовать чертежам изделия и стандартам TB/T1, TB/T2435.